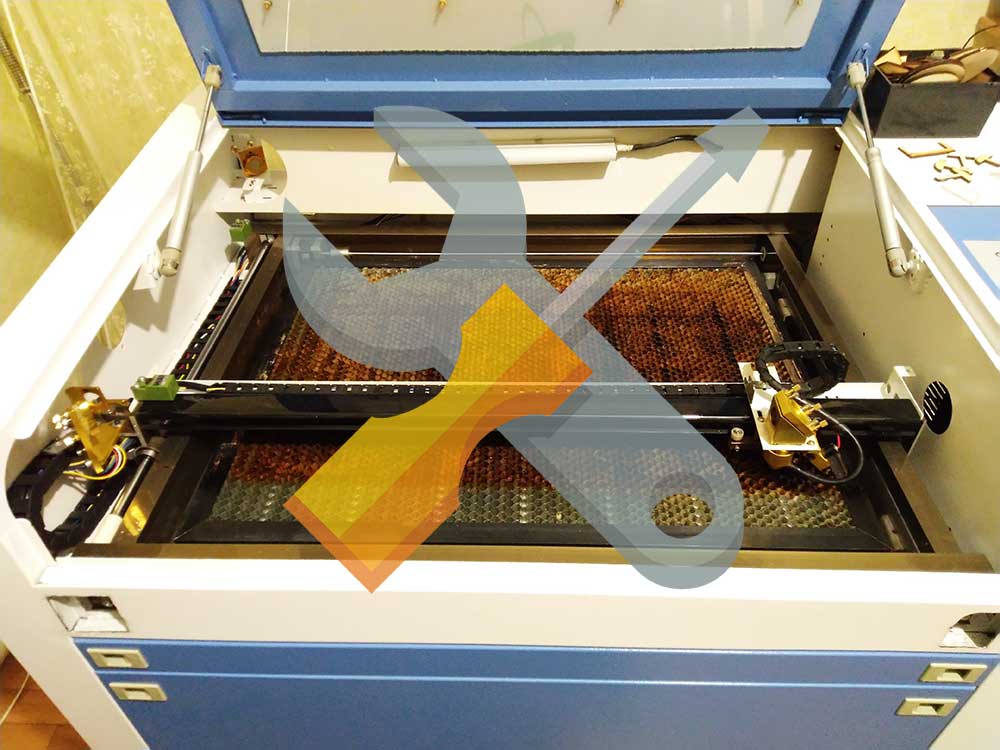

Приветствую категорически! Чуть меньше года назад я прикупил в Китае станок для лазерной резки неметаллов. Подробнее о критериях выбора я писал тут: Как выбрать станок для лазерной резки/гравировки. В течение этого времени я с переменным успехом резал кое-какие изделия, вникал в суть процесса юстировки станка и обеспечения его стабильной работы. Сразу скажу, что целью покупки станка для лазерной резки было не столько получение сколько-нибудь значительной финансовой прибыли, сколько удовлетворение собственного интереса к этой технике и приобретение его для хозяйственно-бытовых нужд. Ну и, конечно, если бы станочек сам себя окупил — было бы вообще здорово. Ну вот, по прошествии почти года я приобрел некоторые знания по теме, опыт работы и настройки станка, а так же почти отбил затраты на покупку (процентов этак на 70), не прилагая каких-либо усилий и затрат на рекламу, чисто принимая заказы с созданного инстаграм-аккаунта в режиме хобби. Теперь подробнее.

Как сказал один из знающих людей в видео на ютюбе: «Если вы покупаете станок в Китае, чтобы он начал нормально работать его нужно полностью разобрать и снова собрать». По сути так оно и есть, в итоге я так и сделал, попутно понял, как работает механика, как натянуть или ослабить ремни, как регулировать по уровню цилиндрическую направляющую и саму режущую голову.

По порядку. Первым делом я снял со станка портал (та рамка, по которой ездит голова и на которой закреплены двигатели) и сотовый стол. Чтобы снять портал нужно предварительно демонтировать 2 зеркало, шаговый двигатель и концевики.

Затем выставил по уровню рамку, на которой лежит сотовый стол (с завода ближний к оператору правый угол был занижен). Для этого я скинул цепь с шестеренок, которые закреплены в нижней части каждой из четырех стоек с резьбой, которые поднимают и опускают стол, снял рамку и выставил крепления рамки по уровню, затем опять поставил рамку на место, накинул цепь на шестерни.

Далее я проверил правильность геометрии портала (диагональ). Тут все просто, замеряем обе диагонали, если есть разница в показаниях, ослабляем винты, выравниваем, проверяем еще раз. Добиваемся равности обеих диагоналей и, чтобы углы портала были по 90 градусов.

Установил портал в станок, снова проверил его параллельность горизонту и сотовому столу, это нужно, чтобы между соплом и поверхностью разрезаемого материала на всем столе было одинаковое фокусное расстояние, следовательно качественный рез. Портал крепится к станку четырьмя болтами, мне пришлось подложить между порталом и станиной металлические шайбы, чтобы добиться горизонтальности портала. Теперь плоскость портала и стола параллельны. Это гуд, идем дальше.

Ставлю на место шаговый двигатель и второе зеркало. Подтягиваю ремни с помощью регулировочных винтов, чтобы ремни не висели, но и не были натянуты как струна. Ах, да, забыл. С доступом к этим регулировочным винтам не так все просто. Изначально на моем станке есть отверстия для регулировки, но они не совпадают с положением винтов, поэтому мне пришлось при помощи гравера расширить их, чтобы иметь возможность регулирования.

Теперь о юстировке. Начитался и насмотрелся я разных роликов и статей, способов множество. Переработав полученную информацию я сформировал определенный алгоритм настройки, взяв на вооружение те подходы, которые мне показались правильными.

Как настраиваю лазерный станок я:

- Убеждаюсь, что луч попадает в первое зеркало. По сути, в какую часть зеркала попадает луч не особо важно, главное, чтобы попадал.Толщина луча от лазерной трубки до линзы примерно 5-6 мм, он фокусируется в тонкий пучок только после линзы. Поэтому при настройке лазерного станка не переживайте, если заметите на малярном скотче окружности диаметром 5-6 мм, а не малюсенькие точки.

- Регулировкой первого зеркала добиваюсь того, чтобы луч попадал в одну и ту же точку на втором зеркале (не обязательно центр, т.к. зеркала всего лишь доставляют лазерный луч до линзы). То есть: клею малярный скотч на рамку перед вторым зеркалом, двигаю зеркало максимально близко к первому (по оси Y) — стреляю, двигаю на максимальное удаление — стреляю. Если попадет в одно и то же место — все ок, идем дальше, если нет — крутим регулировочные винты на первом зеркале.

- Повторяю шаг №2, только теперь кручу винты на втором зеркале до тех пор, пока не попаду в одну и ту же точку на третьем зеркале (вот тут попадание в центр зеркала уже желательно) в ближайшем положении ко второму зеркалу и в дальнем.

- Регулируя положение третьего зеркала, добиваюсь того, чтобы луч выходил из сопла не цепляясь за его края. Попадание луча на корпус головы приведет к нагреванию корпуса и линзы, что в итоге приведет к ухудшению качества реза и может вывести лизну из строя. Правильно настроенная голова дает на выходе из сопла луч в форме ровной окружности, если луч задевает сопло, возможно изменение формы луча в сторону полумесяца, эллипса или тонкой линии.

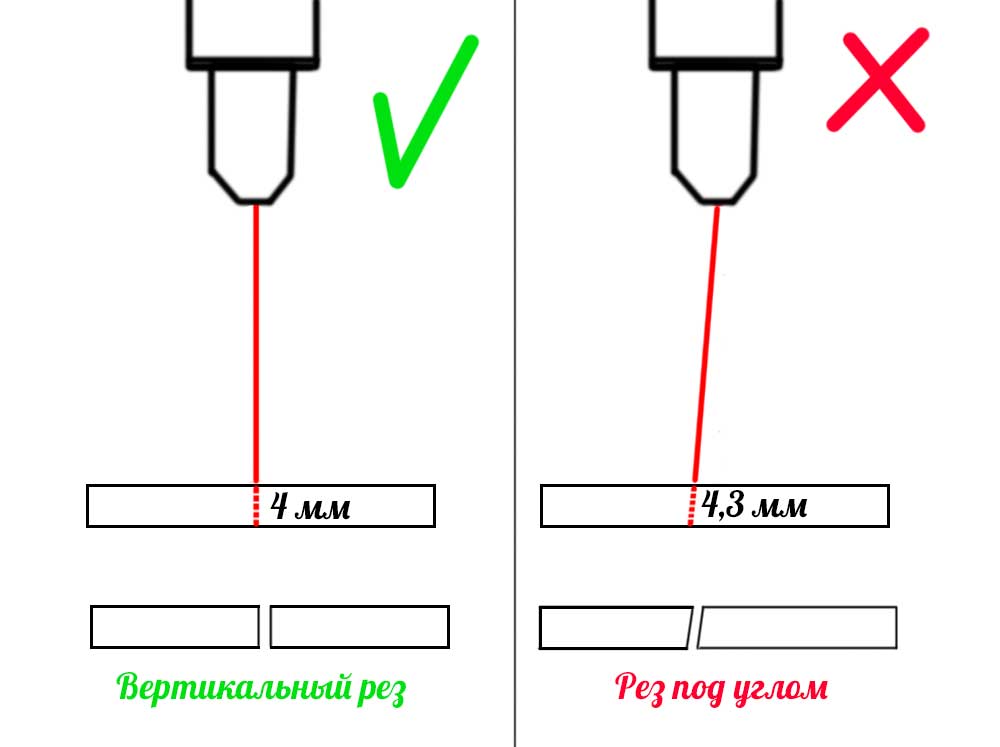

Проверить вертикальность луча можно с помощью прозрачного оргстекла. Стреляем в оргстекло и смотрим насколько ровно луч проходит через него (проверять нужно с обоих торцов). В идеале луч должен идти вертикально, если нет — настраиваем. В случае, если луч будет идти не перпендикулярно поверхности, будет увеличиваться толщина материала, который нужно пройти лучу для качественного реза и край материала будет не вертикальным, а под углом.

На этом юстировку лазерного станка можно считать оконченной.

Что я получил после юстировки? А вот что: стабильный тонкий рез по всей площади стола, увеличение скорости реза 4 мм фанеры с 7 мм/с до 16 мм/с при мощности в 43% от максимальной.

Купить можно за символическую плату здесь: Купить

Вот такой опыт я приобрел, надеюсь кому-нибудь поможет. До связи!